雙伺服加持!帶旋轉的伺服電動夾爪,解鎖自動化復雜作業

電動夾爪的參數設置,說穿了就是給夾爪定好“動作規矩”——力道多大、開合快慢、行程多少、旋轉角度精準到哪,每一項都影響作業效果。很多人調試時憑感覺瞎設,要么力度太猛夾壞工件,要么速度過快導致晃動,要么行程不準抓不穩,反復折騰半天還達不到要求。其實參數設置有固定邏輯,先摸透核心參數,再按場景微調,就能少走很多彎路。今天就把實操方法講透,從基礎參數到分場景技巧,新手也能跟著調到位。

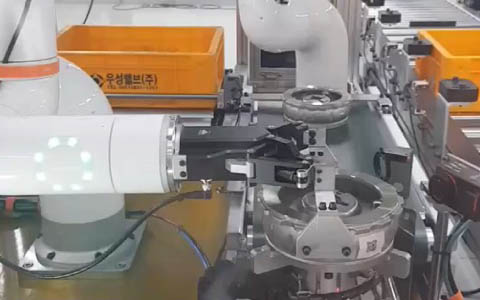

伺服電動夾爪本身就以精準著稱,再加上旋轉功能,直接成了自動化生產線里的“多面手”。它不像普通夾爪只能單純開合,也不用額外配旋轉臺湊合用,靠雙伺服系統獨立控制夾持與旋轉,能一邊穩穩抓牢工件,一邊360°精準轉角度,復雜工序一步到位。不管是精密裝配時的角度微調,還是狹小空間里的姿態校準,它都能拿捏。很多人覺得這玩意兒結構復雜、不好用,其實摸清它的核心邏輯,就知道有多香。今天就嘮嘮伺服旋轉電動夾爪,從原理到優勢,再到實際場景用法,全給你講透。

先搞懂它的核心原理,其實就是“雙伺服協同作戰”。一個伺服電機專門管夾持,負責精準控力和開合行程,通過編碼器實時反饋位置,力道能細調到微牛級,抓易碎品也不怕碰壞;另一個電機管旋轉,搭配精密減速器增扭減速,把高轉速換成穩扭矩,再靠編碼器校準角度,重復定位精度能做到毫米級以內。關鍵是這兩個動作能聯動,控制器通過總線同步指令,比如抓著螺絲先旋轉對準孔位,再精準擰入,全程不用換工具、不中斷,比傳統“夾爪+旋轉臺”的組合高效多了,還省了不少安裝空間。

它的優勢的很突出,精準、靈活、省空間,這三點就打敗了不少傳統方案。精準度不用多說,力控和角度控制都是閉環調節,負載變化也不會影響精度,3C電子廠裝攝像頭模組,旋轉角度差一點就裝不上,它就能穩穩對準。靈活性方面,參數全靠程序調,換工件不用改機械結構,調下夾持力、旋轉角度就行,小批量多品種生產也能適配。最關鍵的是省空間,把夾持和旋轉集成在一個機身里,狹小工位也能裝,不像傳統組合又大又占地方,調試還麻煩。

3C電子行業絕對是它的主戰場,精密裝配全靠它撐著。手機中框安裝、攝像頭模組貼合這些工序,工件又小又脆,還得調整角度對準卡槽。普通夾爪得靠機械臂反復調整姿態,誤差大還費時間。伺服旋轉夾爪一上手,先以微牛級力道夾住工件,再精準旋轉到對應角度,配合視覺系統微調,一秒就能對準,良率直接拉滿。還有半導體封裝,夾著芯片旋轉定位,力度和角度都絲毫不差,避免了人工操作的失誤。

新能源汽車行業也離不開它,電池裝配和零部件擰裝都能用。電池包的電芯壓接,得先旋轉對準極柱,再控制力道壓合,力道太猛會損壞電芯,角度不準影響導電。它能一邊穩夾電芯,一邊旋轉校準位置,壓合力還能實時反饋,確保每個電芯都裝得標準。汽車內飾件裝配時,在狹小空間里要旋轉調整角度才能安裝到位,它緊湊的機身剛好適配,不用拆改工位布局,效率比傳統方案提升不少。

醫療和物流行業也有它的身影,適配性特別強。醫療器械組裝,比如注射器針頭對接,既要旋轉對準接口,又要輕夾防污染,它無油驅動的設計剛好符合潔凈要求,力道和角度精準可控,裝配成功率大幅提升。物流分揀時,面對異形包裹或重心偏移的箱子,它能一邊抓取一邊旋轉調整姿態,配合視覺系統自動適配不同工件,不用頻繁換夾具,分揀效率和準確率都比普通夾爪高很多。

用的時候也有幾個小技巧,能避免踩坑。首先參數要分開調,夾持力按工件重量材質設,旋轉速度別太快,精密場景控制在50°/s以內,防止工件晃動。其次定期維護,重點檢查減速器潤滑和編碼器清潔,粉塵多了會影響角度精度。另外選型要對癥,重載工件選帶諧波減速器的,精密場景優先高分辨率編碼器的,別盲目追求高端,貼合工況就行。

某3C工廠之前裝手機攝像頭,用普通夾爪加旋轉臺,調試復雜還總出錯,良率只有93%。換成伺服旋轉電動夾爪后,夾持和旋轉聯動控制,參數調好后直接上手,換型號時10分鐘就能調完參數。不僅良率沖到99.6%,效率也提升了40%,還省了旋轉臺的成本和安裝空間,沒多久就把設備錢省回來了。

總的來說,伺服旋轉電動夾爪靠“夾持+旋轉”一體化優勢,解決了傳統方案復雜、精度不足的痛點。它不是普通夾爪的簡單升級,而是能解鎖更多復雜作業場景的利器。不管是精密制造還是柔性分揀,只要需要角度調整和精準夾持,它都能派上用場。隨著技術升級,它還會更智能、更節能,成為智能工廠的標配。