電子制造業的“精密快手”:電動夾爪如何撐起芯片到整機的裝配效率

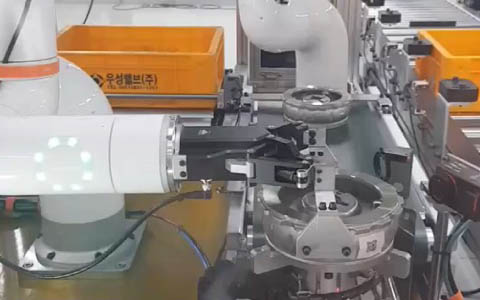

電子制造業的核心訴求就是“精密”和“高效”,從芯片封裝到手機整機組裝,每一個環節的誤差都可能導致產品報廢。而電動夾爪,正是這個行業里不可或缺的“精密快手”。它能精準拿捏幾毫米的電子元件,也能平穩轉運輕薄的電路板,還能和自動化設備完美聯動,把人工難以完成的精細活干得又快又好。現在市面上的電子設備更新換代越來越快,柔性生產線成了主流,電動夾爪的適配性和精準度,直接決定了生產線的競爭力。接下來就跟大家嘮嘮,電動夾爪在電子制造業的關鍵環節都在干些啥,又是怎么幫企業提升效率、保證品質的。

芯片封裝環節,絕對是電動夾爪的“高光時刻”。芯片這東西太小了,普通的芯片也就1-2毫米見方,引腳比頭發絲還細,人工根本沒法觸碰。以前用氣動夾爪,力度控制不精準,很容易壓彎引腳或者損壞芯片,廢品率一直居高不下。換成高精度伺服電動夾爪后,情況直接逆轉。這類夾爪能把夾持力精準控制在0.01N級別,就像用鑷子輕輕夾起一片羽毛,穩穩抓住芯片后,配合視覺系統完成封裝對位。某芯片廠用了之后,封裝廢品率從3.5%降到了0.1%以下,生產節拍還提升了40%,一條生產線每天能多產出上千件合格芯片。而且換型生產不同型號芯片時,不用改機械結構,調下系統參數就行,特別省心。

電路板(PCB)加工環節,電動夾爪也是核心主力。不管是電路板的上下料、鉆孔定位,還是元器件的貼裝,都離不開它。電路板本身又薄又脆,尤其是柔性電路板,稍微用力就會彎折損壞。電動夾爪的柔性夾持功能就能完美解決這個問題,定制的柔性夾指能均勻受力,穩穩托住電路板,不會造成任何損傷。在元器件貼裝環節,電動夾爪配合貼片機,能快速抓取電阻、電容、二極管這些小元件,精準貼到電路板的指定位置,誤差控制在±0.02mm以內。以前人工貼裝一個電路板要10多分鐘,現在用電動夾爪配合自動化設備,1分鐘就能搞定,效率提升了10倍不止。

手機、電腦等整機組裝環節,電動夾爪的身影更是無處不在。就說手機攝像頭模組組裝,鏡頭和傳感器的對位要求極高,差一點就會影響拍照效果。電動夾爪能一邊抓住鏡頭模組,一邊根據視覺系統的反饋微調角度,完美完成對位裝配。某手機廠之前靠人工組裝攝像頭,良率只有95%,換成電動夾爪后,良率直接沖到99.8%。還有手機屏幕的組裝,OLED屏幕薄到0.1毫米,容易產生靜電還怕壓傷,電動夾爪不僅能柔性夾持,還能做好防靜電處理,平穩把屏幕和機身貼合。另外,像電池、按鍵、外殼這些零部件的裝配,電動夾爪也能精準完成,大大提升了整機組裝的效率和一致性。

電子制造業的檢測環節,電動夾爪也幫上了大忙。很多電子元件需要經過多道檢測工序,比如芯片的性能測試、電路板的導通測試等。電動夾爪能精準抓取元件,把它送到檢測工位,測試完成后再轉運到下一個環節,全程不用人工干預。而且它能實時反饋抓取狀態和轉運位置,方便工作人員追溯產品質量。對于一些精密的檢測項目,比如攝像頭的對焦測試,電動夾爪還能配合檢測設備調整元件的角度和位置,確保檢測結果準確。以前人工轉運檢測元件,不僅效率低,還容易在轉運過程中造成元件損壞,引入電動夾爪后,這些問題全解決了。

可能有人會問,電子制造業為啥非要用電動夾爪,用其他夾爪不行嗎?還真不一樣。氣動夾爪力度控制不精準,沒法滿足精密裝配的需求;液壓夾爪太笨重,不適合輕薄的電子元件;人工操作不僅效率低,還容易因疲勞出錯。電動夾爪就不一樣,精度高、可控性強,還能適配不同尺寸、不同材質的電子元件,完美契合電子制造業柔性生產的需求。而且它能和PLC、機器人、視覺系統等設備無縫聯動,構建全自動化生產線,這也是電子制造業實現高效生產的核心前提。

總的來說,電動夾爪已經成為電子制造業的“核心支撐”,從芯片封裝到整機組裝,再到檢測轉運,每個關鍵環節都有它的身影。它不僅解決了電子制造業精密、高效、柔性生產的核心痛點,還幫助企業降低了廢品率、提升了競爭力。隨著電子設備越來越精密、更新換代越來越快,電動夾爪的精度、適配性還會不斷提升,在更多細分環節發揮作用。對于電子制造業的企業來說,選對、用好電動夾爪,就能為生產線注入新的活力,在激烈的市場競爭中占據優勢。