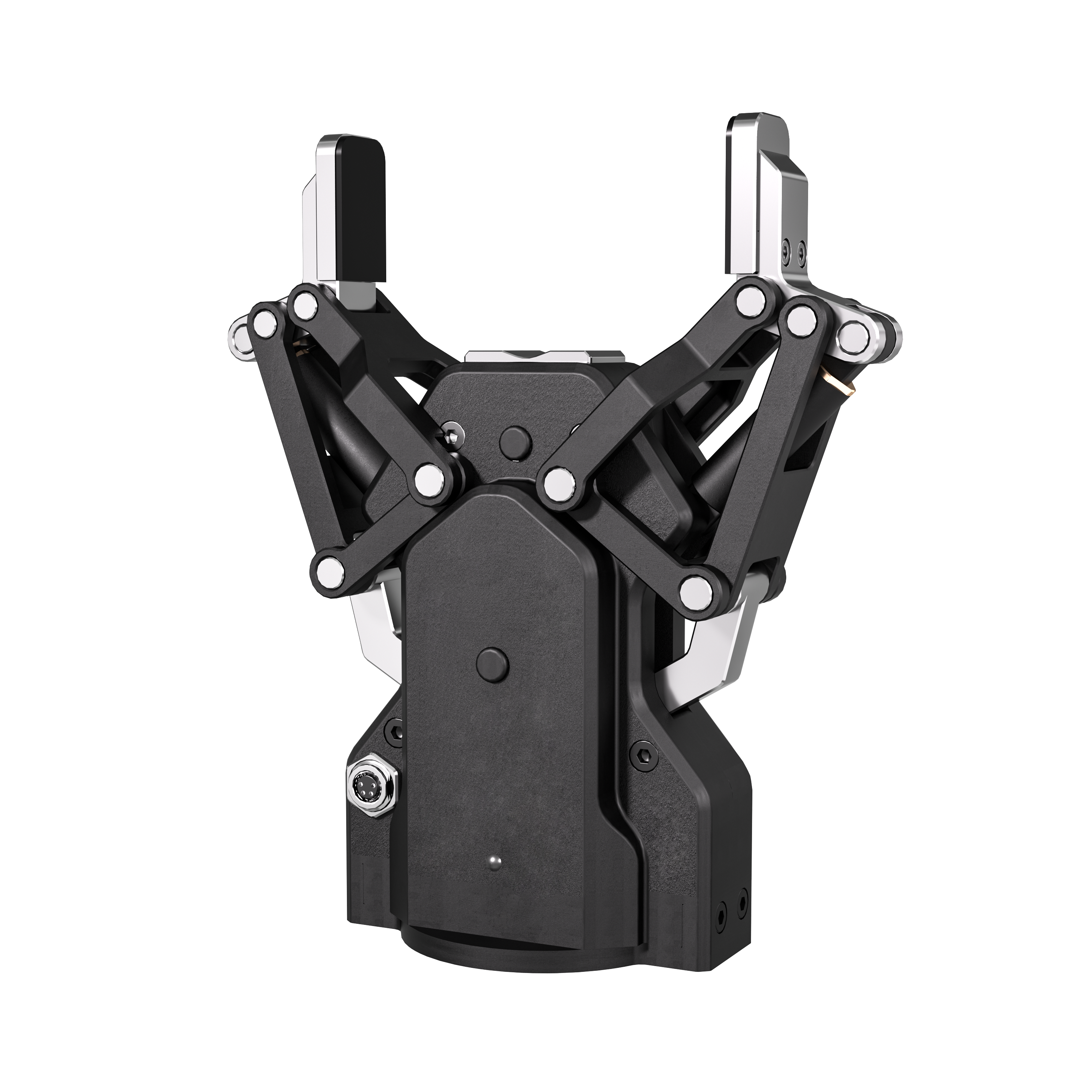

電動(dòng)夾爪抓取寬型工件-核心策略與實(shí)操指南

前期準(zhǔn)備:精準(zhǔn)適配是穩(wěn)定抓取的基礎(chǔ)。選型環(huán)節(jié)需突破常規(guī)單一夾爪思維,優(yōu)先選用大行程、多爪協(xié)同或加長夾指的電動(dòng)夾爪型號——夾爪行程需覆蓋寬型工件最大寬度,且預(yù)留10%-20%調(diào)整余量,如抓取800mm寬板材需選用行程≥900mm的型號;多爪協(xié)同款(如四爪、六爪結(jié)構(gòu))可通過分布式受力提升均勻性,避免單點(diǎn)受力導(dǎo)致工件變形。同時(shí)需匹配足夠的夾持力冗余,按“工件重量×2-2.5安全系數(shù)”設(shè)定額定夾持力,重載寬型工件(如50kg以上汽車底板)需選用額定夾持力500N以上的伺服電動(dòng)夾爪。機(jī)械部署需保障同軸度與水平度,通過加長法蘭或定制安裝座調(diào)整夾爪姿態(tài),確保夾指與工件接觸面平行,水平度誤差≤0.2mm/m;必要時(shí)加裝輔助支撐組件,在工件兩端或重心偏移處設(shè)置輔助夾爪,形成多點(diǎn)協(xié)同夾持。前期準(zhǔn)備:精準(zhǔn)適配是穩(wěn)定抓取的基礎(chǔ),需從選型、材質(zhì)適配、機(jī)械部署三個(gè)維度全面考量。選型環(huán)節(jié)需突破常規(guī)單一夾爪思維,優(yōu)先選用大行程、多爪協(xié)同或加長夾指的電動(dòng)夾爪型號——夾爪行程需完全覆蓋寬型工件最大寬度,且預(yù)留10%-20%的調(diào)整余量以適配尺寸偏差,例如抓取800mm寬的鋁合金板材,需選用行程≥900mm的大行程電動(dòng)夾爪;多爪協(xié)同款(如四爪、六爪分布式結(jié)構(gòu))可通過多點(diǎn)分布式受力提升夾持均勻性,避免單點(diǎn)集中受力導(dǎo)致的工件變形,尤其適配薄壁寬幅工件。同時(shí)需匹配足夠的夾持力冗余,按“工件重量×2-2.5安全系數(shù)”設(shè)定額定夾持力,針對重載寬型工件(如50kg以上的汽車底板、80kg級新能源電池包殼體),需選用額定夾持力500N以上的高扭矩伺服電動(dòng)夾爪,并額外核查夾爪的持續(xù)負(fù)載能力。材質(zhì)適配方面,抓取金屬類寬型工件需考慮防刮傷,抓取玻璃、復(fù)合材料等易碎寬型工件需側(cè)重柔性防護(hù)。機(jī)械部署需嚴(yán)格保障同軸度與水平度,通過加長法蘭或定制化安裝座精細(xì)調(diào)整夾爪姿態(tài),確保夾指與工件接觸面完全平行,水平度誤差≤0.2mm/m;對于重心偏移明顯的異形寬型工件(如汽車翼子板),必要時(shí)加裝真空吸盤或輔助夾爪組件,在工件兩端或重心偏移區(qū)域形成“主夾爪+輔助支撐”的多點(diǎn)協(xié)同夾持結(jié)構(gòu),避免單點(diǎn)受力過載。

核心抓取策略:力與姿態(tài)的協(xié)同管控。寬型工件抓取的關(guān)鍵在于實(shí)現(xiàn)“均勻受力+穩(wěn)定姿態(tài)”,需依托電動(dòng)夾爪的精準(zhǔn)控制優(yōu)勢落實(shí)三大策略。一是力控均衡策略,通過多通道力傳感器實(shí)時(shí)采集各夾持點(diǎn)受力數(shù)據(jù),控制器基于PID算法動(dòng)態(tài)調(diào)節(jié)各夾指夾持力,將受力偏差控制在±5%以內(nèi),如抓取寬幅玻璃時(shí),通過四爪協(xié)同力控避免邊緣應(yīng)力集中導(dǎo)致破裂。二是柔性接觸策略,在夾指表面加裝高摩擦系數(shù)的柔性襯墊(如硅膠+防滑紋路設(shè)計(jì)),增大接觸面積的同時(shí)緩沖夾持沖擊力;對于異形寬型工件,可定制仿形夾指,使夾指與工件輪廓完全貼合,提升夾持穩(wěn)定性。三是姿態(tài)校準(zhǔn)策略,搭配視覺引導(dǎo)系統(tǒng)實(shí)時(shí)識別工件位置與姿態(tài),通過電動(dòng)夾爪的角度微調(diào)功能(旋轉(zhuǎn)精度±0.1°)修正抓取偏差,確保工件中心與夾爪中心對齊,避免重心偏移引發(fā)的傾斜滑落。核心抓取策略:力與姿態(tài)的協(xié)同管控,是破解寬型工件抓取難題的關(guān)鍵,需依托電動(dòng)夾爪的精準(zhǔn)控制優(yōu)勢落實(shí)三大核心策略。一是力控均衡策略,采用多通道高精度力傳感器(反饋精度±0.1N)實(shí)時(shí)采集各夾持點(diǎn)的受力數(shù)據(jù),控制器基于優(yōu)化后的PID算法動(dòng)態(tài)調(diào)節(jié)每個(gè)夾指的輸出夾持力,將不同夾持點(diǎn)的受力偏差嚴(yán)格控制在±5%以內(nèi)。例如抓取1200mm寬的超薄玻璃工件時(shí),通過四爪協(xié)同力控系統(tǒng),可使四個(gè)夾持點(diǎn)的受力偏差控制在0.3N以內(nèi),有效避免邊緣應(yīng)力集中導(dǎo)致的玻璃破裂。二是柔性接觸策略,根據(jù)工件材質(zhì)與表面特性定制夾指接觸方案:抓取金屬板材時(shí),在夾指表面加裝高摩擦系數(shù)的橡膠襯墊(邵氏硬度50-60度),既增大接觸摩擦力又能緩沖夾持沖擊力;抓取異形寬型工件(如弧形家電外殼)時(shí),采用CNC加工的仿形夾指,使夾指與工件輪廓完全貼合,接觸面積較常規(guī)夾指提升40%以上,顯著提升夾持穩(wěn)定性;抓取高表面精度工件(如鏡面不銹鋼板)時(shí),選用PU材質(zhì)襯墊避免表面劃痕。三是姿態(tài)校準(zhǔn)策略,搭配3D視覺引導(dǎo)系統(tǒng)實(shí)時(shí)識別工件的實(shí)際位置與姿態(tài)偏差,通過電動(dòng)夾爪的高精度角度微調(diào)功能(旋轉(zhuǎn)精度±0.1°)動(dòng)態(tài)修正抓取偏差,確保工件幾何中心與夾爪夾持中心精準(zhǔn)對齊,偏差控制在±2mm以內(nèi),從根源上避免重心偏移引發(fā)的傾斜滑落風(fēng)險(xiǎn)。

場景實(shí)操:分行業(yè)適配的落地方案。不同行業(yè)的寬型工件特性差異顯著,需針對性優(yōu)化抓取流程。汽車制造領(lǐng)域,抓取寬幅車身側(cè)圍板(寬度1500mm以上)時(shí),采用“六爪協(xié)同+輔助支撐”方案,主夾爪負(fù)責(zé)核心受力區(qū)域,輔助夾爪固定兩端,配合視覺引導(dǎo)完成0.5°以內(nèi)的姿態(tài)微調(diào),抓取成功率達(dá)99.9%,較傳統(tǒng)方案破損率降低80%。新能源電池領(lǐng)域,抓取寬幅電池包殼體(寬度800-1200mm)時(shí),啟用“恒力夾持+二次鎖定”功能,夾持力穩(wěn)定在300-500N,避免殼體變形影響內(nèi)部電芯安裝;抓取后通過電動(dòng)夾爪的自鎖機(jī)構(gòu)完成二次鎖定,防止轉(zhuǎn)運(yùn)過程中因振動(dòng)導(dǎo)致松動(dòng)。板材加工領(lǐng)域,抓取寬幅金屬板材時(shí),選用帶防刮傷襯墊的加長夾指,采用“快速趨近-低速夾持-平穩(wěn)提升”的分段控制流程,趨近速度200mm/s、夾持速度50mm/s,減少板材表面劃痕,提升產(chǎn)品品相。

保障措施:長期穩(wěn)定的運(yùn)維要點(diǎn)。寬型工件抓取對電動(dòng)夾爪的損耗相對較大,需建立針對性的運(yùn)維體系。定期檢查夾指磨損情況,當(dāng)柔性襯墊磨損超2mm或防滑紋路消失時(shí)立即更換;加長夾指若出現(xiàn)變形,需通過激光校準(zhǔn)儀修正,確保夾持面平整度。每月開展力控精度校準(zhǔn),用標(biāo)準(zhǔn)測力儀檢測各夾持點(diǎn)力值偏差,超±5%時(shí)通過控制器重新標(biāo)定;位置精度校準(zhǔn)重點(diǎn)核查夾爪行程與水平度,偏差超±0.02mm時(shí)調(diào)整編碼器參數(shù)。此外,在高負(fù)載、高頻次抓取場景,每500小時(shí)對夾爪導(dǎo)軌與傳動(dòng)部件涂抹高溫耐磨潤滑脂,減少摩擦損耗;同時(shí)建立抓取數(shù)據(jù)追溯機(jī)制,通過控制器記錄每次抓取的力值、姿態(tài)數(shù)據(jù),當(dāng)連續(xù)出現(xiàn)3次以上力值波動(dòng)時(shí),自動(dòng)停機(jī)排查故障。

綜上,電動(dòng)夾爪抓取寬型工件的核心在于“精準(zhǔn)適配+協(xié)同控制+場景優(yōu)化”,通過科學(xué)選型、力與姿態(tài)的協(xié)同管控及針對性運(yùn)維,可有效解決寬型工件抓取的穩(wěn)定性與安全性難題。隨著技術(shù)迭代,集成AI自學(xué)習(xí)算法的電動(dòng)夾爪已能自主識別寬型工件特性并優(yōu)化抓取參數(shù),進(jìn)一步降低操作門檻。在實(shí)際應(yīng)用中,需結(jié)合工件材質(zhì)、尺寸與工藝需求,整合多點(diǎn)協(xié)同、柔性接觸等策略,才能充分釋放電動(dòng)夾爪的技術(shù)優(yōu)勢,為寬型工件加工流轉(zhuǎn)賦能。