電動夾爪控制機制全解析:從核心組件到實操落地

電動夾爪的精準控制是其區別于傳統夾持工具的核心優勢,也是實現柔性制造、精密裝配的關鍵支撐。其控制本質是通過“驅動單元-檢測單元-控制單元”的協同聯動,將預設的運動指令轉化為精準的夾持動作,實現夾持力、速度、位置的可控可調。從3C電子的微力裝配到新能源的重載搬運,不同場景對控制精度、響應速度的需求差異,推動了控制技術的多元化發展。本文從核心組件、控制模式、關鍵技術、實操調校等方面,全面拆解電動夾爪的控制邏輯。

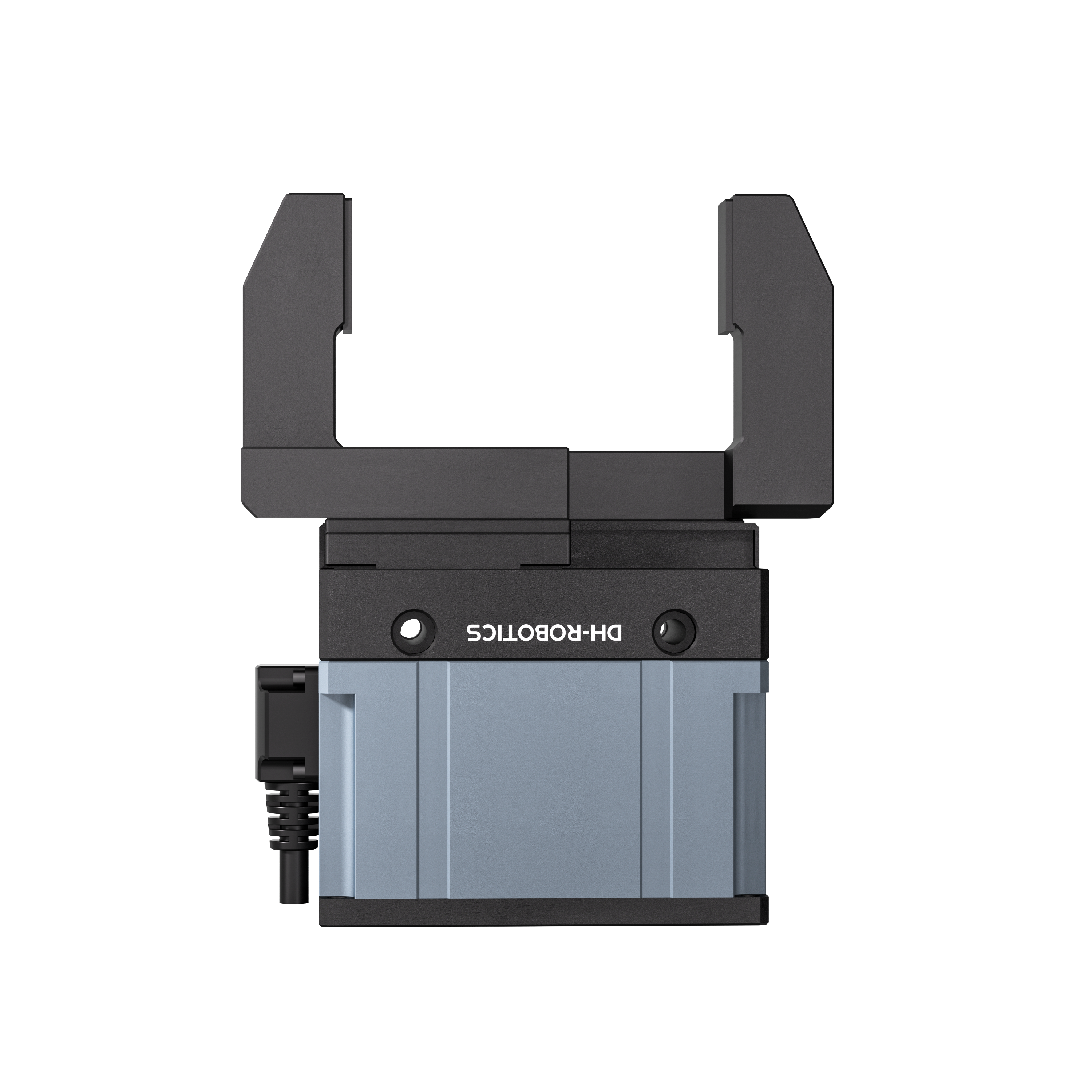

控制核心組件:構建“驅動-檢測-控制”閉環鏈路。電動夾爪的控制體系以三大核心組件為基礎,形成完整的閉環控制鏈路。驅動單元以伺服電機為核心,負責將電能轉化為機械動能,通過滾珠絲杠或同步帶傳動機構,將電機的旋轉運動轉化為夾爪的直線開合運動,伺服電機的扭矩輸出直接決定夾持力大小。檢測單元由編碼器與力傳感器組成,編碼器(通常17位及以上)實時采集電機旋轉角度,換算為夾爪位移,定位精度可達±0.002mm;力傳感器則實時反饋夾持力數據,精度最高達±0.1N,為力控提供數據支撐。控制單元即控制器,作為“大腦”接收上位機指令,整合檢測單元的反饋數據,通過算法調節伺服電機輸出,實現精準控制。

主流控制模式:適配不同場景的精準調控方案。根據作業需求,電動夾爪形成了位置控制、力控制、力位混合控制三大主流模式。位置控制模式以位移為核心控制目標,通過編碼器反饋的位置數據,控制夾爪精準到達預設位置,適用于工件尺寸規整、定位精度要求高的場景,如3C電子中0.5mm薄玻璃蓋板的搬運,可通過設定精準行程避免工件擠壓。力控制模式以夾持力為核心目標,控制器通過力傳感器反饋數據動態調節電機扭矩,確保夾持力穩定在預設范圍,適配易碎件或柔性工件,如食品加工中2N的恒定夾持力可避免草莓、鱈魚排等物料破損。力位混合控制則結合兩者優勢,先通過位置控制快速趨近工件,接觸后切換為力控制完成精準裝配,如新能源電池極柱壓裝,既保證定位精準,又避免過大力矩損傷部件。

關鍵控制技術:保障精準與穩定的核心支撐。PID調節算法是電動夾爪控制的核心技術,通過比例、積分、微分三個參數的協同,動態修正電機輸出偏差,減少位置或力值波動。在高振動場景中,優化PID參數可將夾爪定位波動從±0.008mm降至±0.003mm。自適應控制技術則針對變負載場景,系統通過學習抓取循環數據,自主優化控制參數,如面對1kg至5kg的不同負載工件,無需人工調整即可保持夾持穩定。此外,總線通訊技術(如EtherCAT、Modbus)實現了控制器與上位機、MES系統的高效聯動,支持參數遠程設置、狀態實時監控與數據追溯,某汽車零部件廠通過總線控制,實現了多條產線夾爪的集中管理,調試效率提升40%。

實操調校流程:從空載調試到帶載優化的標準化步驟。電動夾爪的控制精度需通過科學調校實現,核心遵循“空載調試-帶載校準-場景優化”的流程。空載調試階段,先進行零點校準,清除編碼器與力傳感器的初始誤差,再測試不同速度、行程參數下的運動平穩性,確保無卡頓或過沖。帶載校準階段,選用標準工件進行抓取測試,通過對比預設值與實際反饋的力值、位置數據,微調PID參數,如將比例系數從2.5調整為1.8,可有效消除定位過沖。場景優化階段則結合實際作業環境,針對高溫、高振動等工況,啟用濾波功能或調整控制響應速度,保障復雜環境下的控制穩定性。

場景化控制適配:按需調整的精準落地策略。不同行業場景對電動夾爪控制的需求差異顯著,需針對性適配。在半導體制造中,潔凈室環境要求控制信號抗干擾,采用屏蔽線纜與低干擾通訊協議,同時以微力位混合控制實現晶圓零損傷搬運;重載搬運場景(如50kg電池模組)則強化位置閉環與扭矩保護,設定過載閾值(通常為額定負載的1.2倍),避免部件損壞;協作機器人配套場景中,加入碰撞檢測算法,當夾爪接觸人體時,0.1秒內即可降低速度與夾持力,保障人機安全。

綜上,電動夾爪的控制核心在于“閉環反饋+精準調節”,通過核心組件的協同、多元控制模式的適配與關鍵技術的支撐,實現了不同場景下的精準作業。科學的控制策略與實操調校,不僅能充分發揮夾爪的技術優勢,更能提升生產效率與產品良率。隨著智能制造升級,電動夾爪控制正朝著AI自學習、全域協同的方向發展,進一步降低操作門檻,拓展應用邊界。