工業自動化中的電動夾爪:技術賦能與場景革新

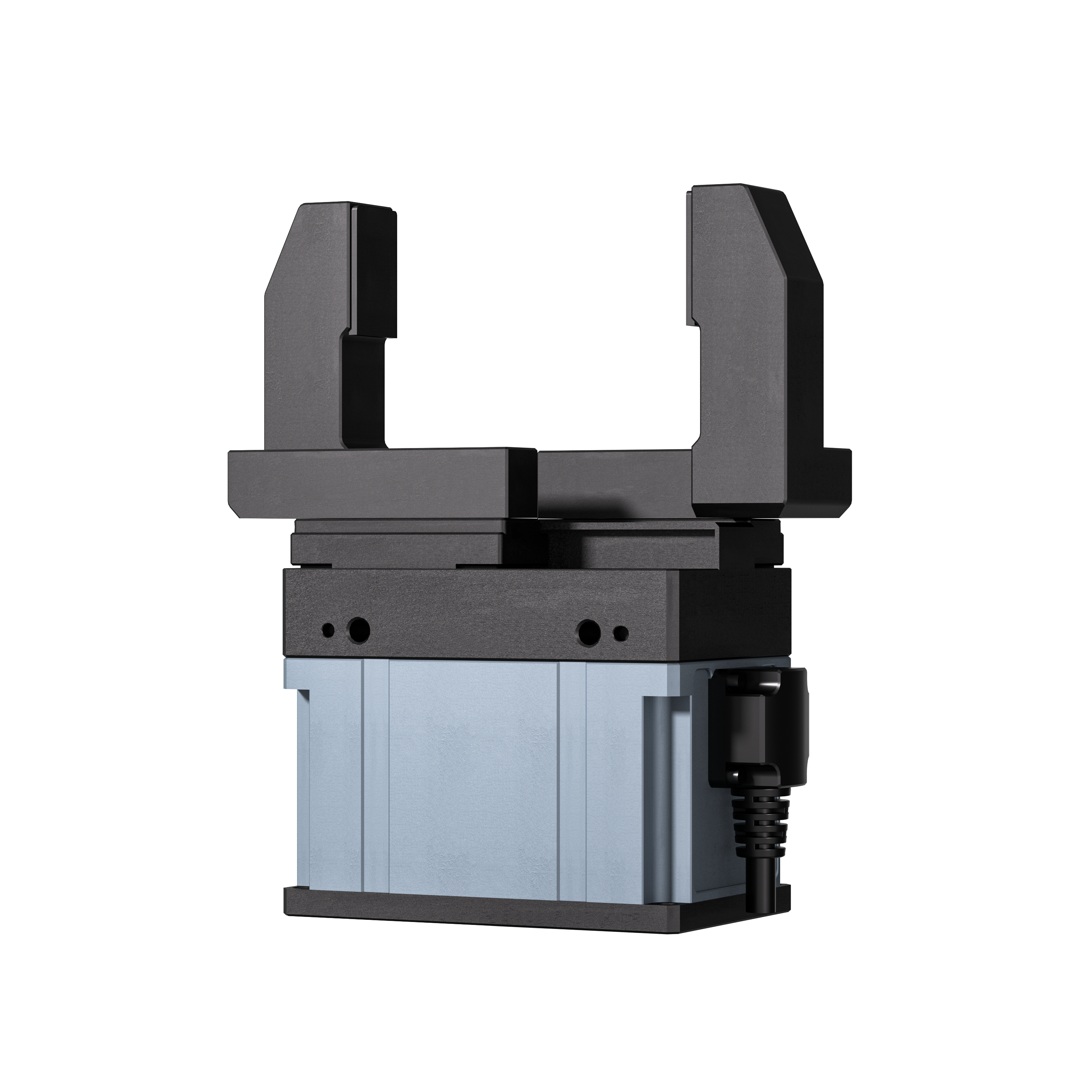

在工業自動化向柔性化、智能化轉型的浪潮中,電動夾爪作為機器人末端執行的“核心器官”,正逐步替代傳統氣動夾爪與人工操作,成為連接自動化設備與生產工序的關鍵紐帶。其憑借精準力控、靈活適配、智能集成的技術優勢,不僅解決了工業制造中精密裝配、多品類生產、極端環境作業等痛點,更推動生產線從“單一自動化”向“智能協同化”升級。本文從技術特性、核心作用、典型場景及發展趨勢四方面,解析電動夾爪在工業自動化中的價值與應用。

一、核心技術特性:工業自動化的“精準執行基石”

電動夾爪區別于傳統執行部件的核心,在于其通過技術集成實現“可控、可測、可優化”的執行能力,為工業自動化提供精準可靠的操作保障:

精密控制能力:依托伺服電機與17位以上編碼器,電動夾爪重復定位精度可達±0.002-±0.03mm,力控精度±0.1N,遠高于氣動夾爪(定位精度±0.1-±0.5mm,力控不可調)。在3C電子芯片裝配中,0.3N微力夾持可避免芯片引腳損傷,±0.005mm定位精度確保焊接對齊,良率提升至99.8%;

柔性適配能力:支持0-500mm/s無級調速與多段速曲線設定,可根據工件材質動態調整夾持力——抓取OLED屏幕用0.5-1N柔性力,搬運金屬部件用50-100N剛性力。某汽車零部件廠通過參數化設置,實現同一夾爪適配5種不同規格軸承抓取,換產時間從1小時縮短至5分鐘;

智能集成能力:可集成力傳感器、視覺系統與IoT模塊,實現“抓取-檢測-數據反饋”一體化。在新能源電池檢測工序中,夾爪抓取電芯時同步完成重量與尺寸檢測,數據實時上傳至MES系統,檢測效率較人工提升8倍,數據準確率達100%。

二、在工業自動化中的核心作用:流程優化與效率升級

電動夾爪并非簡單的“抓取工具”,而是通過重構生產流程、降低成本、提升安全性,成為工業自動化升級的“關鍵推手”:

簡化生產流程:將傳統“抓取-轉運-翻轉-定位”多設備協作流程,整合為單一夾爪的一體化操作。某機床加工線引入電動旋轉夾爪后,工件上下料無需外部旋轉機構,設備占地面積縮減30%,生產節拍從45秒縮短至22秒;

降低綜合成本:雖采購成本高于氣動夾爪(約2-3倍),但全生命周期成本更低——電動夾爪能耗僅為氣動夾爪的1/5(無需空壓機持續供氣),壽命超1000萬次(氣動夾爪約300萬次),維護成本降低70%。某電子廠測算顯示,使用電動夾爪3年可收回成本,長期節省費用超40%;

保障作業安全:具備機械自鎖、過載保護與緊急停止功能,在重載場景(如500kg電池模組搬運)中,斷電自鎖可避免工件墜落;在焊接、壓鑄等高溫危險環境中,IP65以上防護等級夾爪可替代人工,工傷風險降至零。

三、典型工業自動化場景:全行業的“精準執行解決方案”

電動夾爪已滲透工業自動化全鏈條,從前端加工到后端包裝,從通用制造到高端領域,形成差異化場景適配方案:

機床加工自動化:在CNC車床、銑床上下料中,電動夾爪可實現“毛坯抓取-工件裝夾-成品取出”全流程無人化。某機械加工廠采用重型電動夾爪后,軸類零件上下料時間從30秒縮短至10秒,機床利用率從65%提升至88%,且加工公差穩定在±0.05mm以內;

汽車制造自動化:新能源汽車電池包組裝中,300N級重載電動夾爪穩定搬運50kg電池模組,配合力位混合控制完成精準對接,安裝誤差≤0.5mm;車身焊接車間,耐高溫電動夾爪在80℃環境下連續運行,抓取鋼板完成多工位焊接,焊接一致性較人工提升60%;

新能源生產自動化:鋰電池極片堆疊工序中,電動夾爪以0.1N力控抓取1.2mm厚極片,±0.01mm定位精度確保堆疊對齊,不良率從1.2%降至0.15%;光伏硅片制造中,無油污電動夾爪避免硅片污染,120次/分鐘高速抓取滿足量產需求,產能提升35%;

物流倉儲自動化:電商自動化分揀中心,電動夾爪配合3D視覺識別不同尺寸包裹(50-500mm),動態調整夾持力(10-50N),分揀準確率達99.9%,單日處理量超15萬件,人工成本降低60%;立體倉庫中,夾爪集成稱重功能,抓取物料時同步完成重量核驗,庫存管理效率提升40%。

四、未來發展趨勢:工業自動化的“智能執行新方向”

隨著工業自動化向“工業4.0”深度演進,電動夾爪正朝著更智能、更集成、更適配高端場景的方向發展,進一步拓展應用邊界:

智能化升級:融合AI算法實現“自學習”能力,通過抓取數據自主優化參數。例如在異形件分揀中,夾爪可通過100次試抓取學習最優夾持力與角度,后續抓取成功率從95%提升至99.5%;

高端場景滲透:向航空航天、半導體等高端領域突破——航空發動機葉片裝配中,±0.002mm精度夾爪可完成鈦合金部件精密對接;半導體12英寸晶圓搬運中,Class 100潔凈夾爪避免污染,滿足芯片制造嚴苛要求;

協同化發展:與協作機器人深度融合,實現“人機協同”操作。在汽車零部件裝配工位,協作機器人搭載電動夾爪,可在人員靠近時自動降低速度與夾持力,既保障人員安全,又提升裝配靈活性,人機協作效率較純自動化提升25%。

總結

在工業自動化從“規模化生產”向“柔性化、智能化生產”轉型的過程中,電動夾爪憑借精準控制、柔性適配與智能集成的技術優勢,成為連接設備與工序的“核心執行單元”。其不僅解決了傳統制造中的精度、效率與安全痛點,更通過流程優化與成本降低,為工業自動化提供可落地的升級方案。未來,隨著技術迭代與場景拓展,電動夾爪將從“執行部件”升級為“智能節點”,持續推動工業自動化向更高精度、更高效率、更安全的方向發展,成為智能制造的“關鍵基礎設施”。