電動夾爪位置檢測-原理、技術與應用全解析

電動夾爪的位置檢測是實現精準抓取與裝配的核心保障,其精度直接決定生產良率——某3C工廠因位置檢測偏差超0.05mm,導致屏幕貼合不良率升至3.2%,優化檢測系統后不良率降至0.1%。位置檢測通過“傳感器采集-信號處理-反饋控制”的閉環鏈路,實時監控夾爪開合位置與工件相對坐標,是電動夾爪區別于氣動夾爪的關鍵技術優勢。本文從檢測原理、核心組件、應用場景及優化方案四方面,全面拆解電動夾爪位置檢測技術。

一、核心檢測原理:三類主流技術路徑

電動夾爪位置檢測基于不同傳感原理,形成增量式、絕對式、視覺輔助三類技術方案,適配不同精度與成本需求:

增量式編碼器檢測(主流低成本方案):通過編碼器輸出的脈沖信號計算位置,電機每轉動一圈產生固定脈沖數(如17位編碼器對應131072脈沖/轉),控制器根據脈沖累計值換算夾爪位移。優勢是成本低(單價50-200元)、響應快(采樣頻率≥1kHz),適用于通用搬運場景(如物流分揀),精度可達±0.02mm;缺點是斷電后需重新回零,易因脈沖丟失產生累積誤差,需定期校準。

絕對式編碼器檢測(中高端精密方案):編碼器內置位置記憶芯片,每個位置對應唯一編碼值,無需斷電回零。按精度可分為12位(4096個位置)至23位(8388608個位置),20位編碼器適配的夾爪重復定位精度可達±0.005mm,滿足3C電子精密裝配(如芯片封裝)需求。優勢是無累積誤差、可靠性高,缺點是成本較高(單價300-800元),需配套專用解碼芯片。

視覺輔助檢測(復雜場景補充方案):通過工業相機采集夾爪與工件圖像,結合算法計算相對位置偏差,動態修正夾爪運行軌跡。適用于異形件抓取(如汽車車架)、多工件混線生產場景,可補償±1mm以內的定位誤差。某汽車零部件廠采用“絕對式編碼器+視覺檢測”雙系統,將軸承裝配精度從±0.01mm提升至±0.003mm,良率提升2.5%。

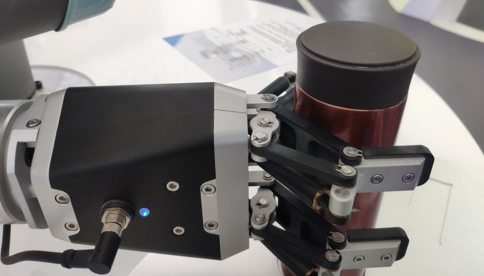

二、關鍵技術組件:檢測系統的核心構成

位置檢測系統需硬件與軟件協同工作,核心組件包括傳感器、信號處理模塊與控制算法,三者共同決定檢測精度與穩定性:

位置傳感器(數據采集端):除編碼器外,還包括直線位移傳感器(如光柵尺、磁柵尺),適用于長行程夾爪(如行程500mm以上的重載夾爪)。光柵尺檢測精度可達±0.001mm,但易受粉塵影響,需搭配防塵罩;磁柵尺防護等級高(IP67),適用于惡劣環境(如焊接車間),精度±0.005mm,成本比光柵尺低30%。

信號處理模塊(數據轉換端):將傳感器輸出的模擬信號(如4-20mA電流信號)或數字信號(如RS485通訊信號)轉換為控制器可識別的數字量,關鍵指標是采樣頻率(≥1kHz)與信號噪聲比(≥60dB)。優質處理模塊可過濾電磁干擾(如電機運轉產生的雜波),某半導體工廠通過加裝信號濾波器,將位置檢測波動從±0.008mm降至±0.003mm。

控制算法(數據應用端):通過PID算法(比例-積分-微分)動態調整電機輸出,補償位置偏差。高端夾爪采用自適應PID算法,可根據負載變化(如抓取重量從1kg變為5kg)自動調整參數,避免過沖或振蕩。某新能源電池廠應用自適應算法后,夾爪定位時間從0.5秒縮短至0.2秒,同時將超調量從5%降至1%。

三、典型應用場景:檢測技術的場景化適配

不同行業對位置檢測的精度、響應速度、環境適應性要求差異顯著,需針對性選擇檢測方案:

3C電子行業(高精度需求):芯片抓取需±0.005mm精度,采用“20位絕對式編碼器+光柵尺”雙檢測,配合視覺輔助校準;柔性電路板(FPC)搬運需快速響應,檢測采樣頻率≥2kHz,避免FPC因定位延遲褶皺。某手機廠采用該方案后,FPC裝配不良率從1.8%降至0.2%。

汽車制造行業(重載與抗干擾需求):發動機缸體搬運(重量50kg)需±0.02mm精度,采用16位絕對式編碼器+磁柵尺,防護等級IP65應對油污;焊接工位夾爪需抗電磁干擾,檢測系統加裝電磁屏蔽罩,將位置波動從±0.015mm降至±0.008mm。

醫療行業(無菌與穩定性需求):手術器械裝配需±0.01mm精度,采用18位絕對式編碼器,傳感器外殼采用316L不銹鋼材質(可高溫滅菌);藥品灌裝夾爪需連續穩定運行,檢測系統支持24小時不間斷自檢,故障報警響應時間≤0.1秒,避免漏灌或多灌。

物流行業(快速響應需求):包裹分揀需±0.1mm精度,采用12位增量式編碼器,配合視覺檢測補償分揀偏差;高節拍場景(120件/分鐘)需采樣頻率≥1kHz,確保夾爪快速定位,某物流中心通過優化檢測算法,分揀效率提升20%,同時將誤抓率從0.5%降至0.1%。

四、常見問題與優化方案:保障檢測精度的實操要點

位置檢測系統易受環境干擾、機械磨損、參數設置不當影響,需通過針對性措施優化:

問題1:檢測精度衰減(機械磨損導致):長期運行后,絲杠磨損(如背隙從0.005mm擴大至0.02mm)會導致位置偏差增大。解決方法:每3個月清潔絲杠并涂抹專用潤滑脂(如鋰基潤滑脂),磨損超限時更換絲杠;在檢測系統中加入磨損補償算法,根據運行次數自動修正偏差。

問題2:環境干擾(電磁或粉塵影響):電機運轉產生的電磁干擾會導致信號波動,粉塵堆積會遮擋光柵尺讀數。解決方法:編碼器線纜采用屏蔽線(如RVVP屏蔽電纜),并與動力線纜分開布線(間距≥30cm);粉塵環境加裝防塵罩,定期用壓縮空氣清潔傳感器表面。

問題3:斷電位置丟失(增量式編碼器缺陷):突然斷電會導致增量式編碼器脈沖計數清零,重啟后需重新回零,影響生產效率。解決方法:加裝備用電池(如3.6V鋰電池),斷電后維持編碼器記憶;或更換為絕對式編碼器,從根本上避免位置丟失。

問題4:參數設置不當(算法適配問題):PID參數設置不合理(如比例系數過大)會導致定位過沖。解決方法:通過“試湊法”或“自動整定法”優化參數,如某工廠通過自動整定,將PID比例系數從2.5調整為1.8,積分時間從0.1秒調整為0.3秒,消除過沖現象。

總結

電動夾爪位置檢測是實現精準自動化的“眼睛”,其技術選型需圍繞“精度需求-場景特性-成本預算”核心邏輯,避免盲目追求高參數或忽視環境適配。從3C電子的微米級雙檢測,到汽車制造的重載抗干擾方案,再到物流行業的快速響應系統,檢測技術的場景化適配是關鍵。未來隨著AI視覺、物聯網技術的融合,位置檢測將向“自學習-自校準-自診斷”智能化方向發展,進一步提升電動夾爪的定位精度與可靠性,為智能制造提供更精準的“末端執行”支撐。