電動夾爪行程調(diào)節(jié)全指南:從機(jī)械限位到智能適配

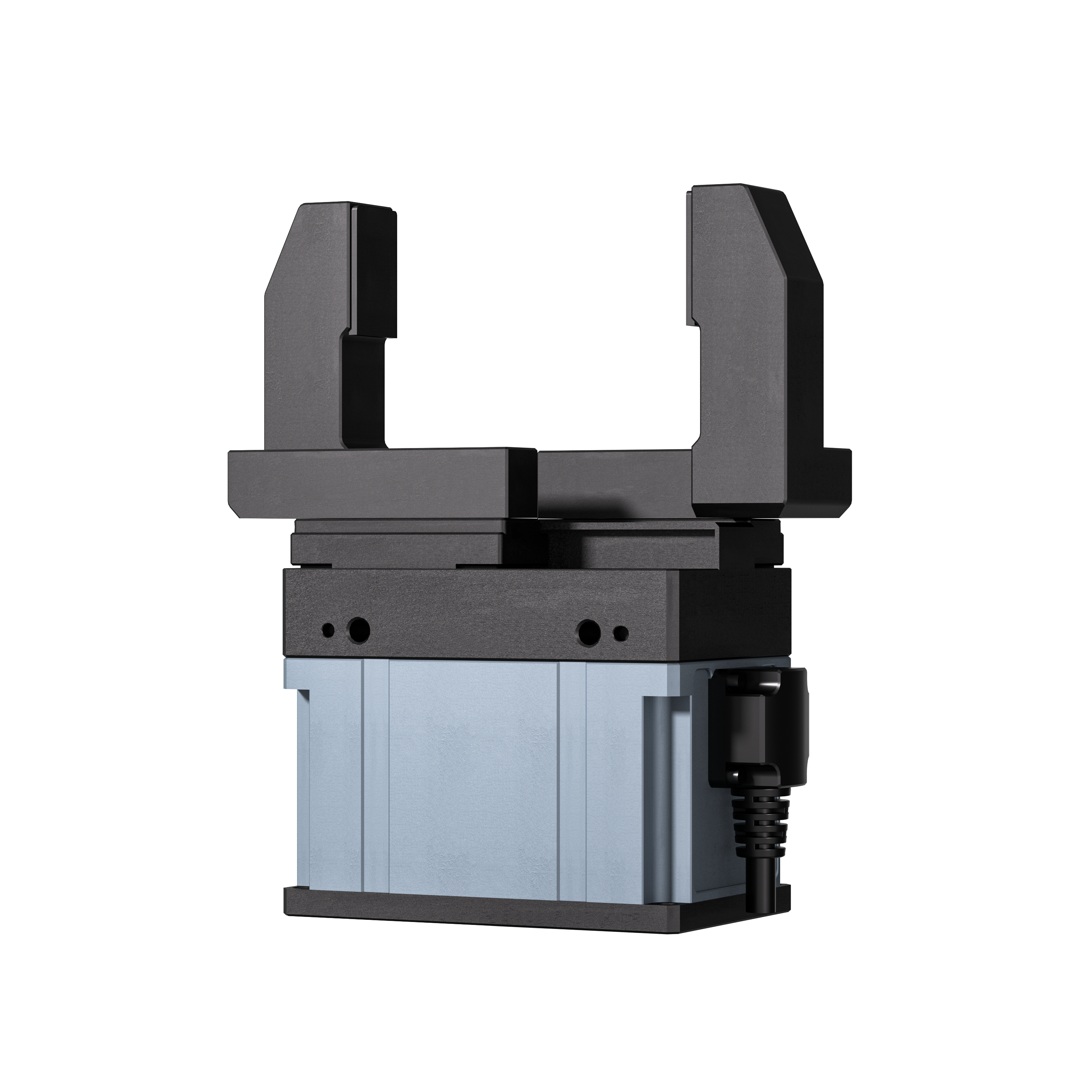

電動夾爪的行程調(diào)節(jié)直接決定其對工件尺寸的適配能力,錯(cuò)誤調(diào)節(jié)可能導(dǎo)致抓取失敗或工件損傷——某3C工廠因行程設(shè)置過小,導(dǎo)致OLED屏幕邊緣壓傷,單日損失超10萬元。行程調(diào)節(jié)需依托“伺服驅(qū)動+閉環(huán)反饋”的技術(shù)基礎(chǔ),根據(jù)場景需求選擇機(jī)械限位、編程控制或自適應(yīng)調(diào)節(jié)模式。本文結(jié)合行業(yè)實(shí)操經(jīng)驗(yàn),詳解調(diào)節(jié)原理、方法與校準(zhǔn)技巧,為生產(chǎn)適配提供可落地方案。

一、調(diào)節(jié)核心:伺服閉環(huán)系統(tǒng)的精準(zhǔn)控制邏輯

電動夾爪行程調(diào)節(jié)的本質(zhì)是通過伺服電機(jī)與傳感器協(xié)同,控制夾爪開合的最大與最小距離,其核心依托三大技術(shù)支柱:

動力驅(qū)動:伺服電機(jī)通過17位以上編碼器(131072個(gè)脈沖/轉(zhuǎn))實(shí)現(xiàn)精準(zhǔn)轉(zhuǎn)動,配合滾珠絲杠(傳動效率≥95%)將旋轉(zhuǎn)運(yùn)動轉(zhuǎn)化為直線位移,最小調(diào)節(jié)精度可達(dá)0.002mm;

傳感反饋:位置編碼器每5ms向控制器反饋夾爪實(shí)時(shí)位置,力傳感器輔助檢測接觸狀態(tài),形成“目標(biāo)位置-實(shí)際位置-偏差修正”的閉環(huán)鏈路;

算法調(diào)控:PID算法動態(tài)調(diào)整電機(jī)扭矩,確保行程偏差≤±0.02mm,避免過沖或卡頓。例如抓取φ20mm軸承時(shí),控制器通過1000次/秒的參數(shù)修正,將實(shí)際行程誤差控制在0.01mm以內(nèi)。

二、三大調(diào)節(jié)方式:從基礎(chǔ)到智能的梯度適配

根據(jù)生產(chǎn)場景的復(fù)雜度,電動夾爪行程調(diào)節(jié)可分為機(jī)械限位、編程控制、自適應(yīng)調(diào)節(jié)三類,覆蓋從簡單到復(fù)雜的全需求:

1.機(jī)械限位調(diào)節(jié):基礎(chǔ)場景的物理約束法

通過調(diào)整夾爪本體的限位結(jié)構(gòu)實(shí)現(xiàn)行程控制,適用于工件尺寸固定、調(diào)節(jié)頻率低的場景:

操作步驟:①斷電后用內(nèi)六角扳手松開限位擋塊固定螺栓;②根據(jù)工件最大尺寸(預(yù)留5-10mm安全余量)移動擋塊,如抓取30mm工件時(shí),將最大行程設(shè)為35mm;③用塞尺校準(zhǔn)擋塊位置,確保兩側(cè)夾指對稱;④擰緊螺栓(扭矩2-3N?m)并手動測試開合是否順暢;

適用場景:機(jī)床上下料、標(biāo)準(zhǔn)件搬運(yùn)等固定工序,某汽車零部件廠用此方法適配φ50mm齒輪抓取,調(diào)節(jié)耗時(shí)約5分鐘;

注意事項(xiàng):不可超機(jī)械極限行程(通常標(biāo)注于夾爪本體),否則易導(dǎo)致絲杠損壞。

2.編程控制調(diào)節(jié):批量生產(chǎn)的參數(shù)化方案

通過控制器或上位系統(tǒng)預(yù)設(shè)行程參數(shù),支持快速切換多規(guī)格工件,是自動化生產(chǎn)線的主流方式:

操作步驟:①通過EtherCAT或Modbus協(xié)議連接夾爪與控制器;②進(jìn)入行程設(shè)置界面,輸入最小限位(如70)與最大限位(如500)的量綱參數(shù)(0-1000無量綱單位);③設(shè)定多段行程曲線,如“30mm快速趨近-20mm低速抓取-15mm夾持”;④保存參數(shù)并空載測試,驗(yàn)證行程精度;

進(jìn)階技巧:利用API接口實(shí)現(xiàn)批量配置,如通過rm_set_gripper_route()函數(shù)一鍵下發(fā)行程參數(shù),適配多工位協(xié)同場景;

案例效果:某3C工廠通過編程預(yù)設(shè)5組行程參數(shù),切換φ10mm與φ20mm連接器抓取時(shí),換產(chǎn)時(shí)間從30分鐘縮至10秒。

3.自適應(yīng)調(diào)節(jié):復(fù)雜場景的智能適配法

依托視覺與力傳感器自動匹配行程,無需人工預(yù)設(shè)參數(shù),適用于異形件、多尺寸混合生產(chǎn)場景:

技術(shù)邏輯:視覺傳感器掃描工件尺寸后,自動計(jì)算最佳行程;夾爪接觸工件時(shí),力傳感器檢測到預(yù)設(shè)力值(如20N)即停止開合,補(bǔ)償±5mm尺寸偏差;

操作步驟:①校準(zhǔn)視覺系統(tǒng)與夾爪的坐標(biāo)映射關(guān)系;②設(shè)定力控閾值(易碎件0.5-1N,金屬件20-50N);③開啟自適應(yīng)模式,夾爪通過“掃描-計(jì)算-調(diào)節(jié)”完成行程適配;

應(yīng)用場景:物流分揀中心適配50-500mm包裹,某分揀線應(yīng)用后效率從800件/小時(shí)提升至1200件/小時(shí),破損率<0.01%。

三、校準(zhǔn)與維護(hù):確保行程長期精準(zhǔn)的關(guān)鍵

行程調(diào)節(jié)后需通過校準(zhǔn)消除誤差,配合定期維護(hù)保障穩(wěn)定性:

精準(zhǔn)校準(zhǔn)步驟:①用激光干涉儀檢測實(shí)際行程與預(yù)設(shè)值的偏差;②若偏差超±0.02mm,進(jìn)入控制器的“零點(diǎn)校準(zhǔn)”界面重置基準(zhǔn);③負(fù)載測試時(shí)用千分表檢測抓取工件后的位置偏移,反復(fù)微調(diào)直至合格;

日常維護(hù)要點(diǎn):每3個(gè)月清潔絲杠并涂抹鋰基潤滑脂,防止機(jī)械磨損導(dǎo)致行程漂移;高溫環(huán)境(>60℃)需每月校準(zhǔn)編碼器,避免磁通量衰減影響精度;

故障排查:若行程出現(xiàn)卡頓,優(yōu)先檢查限位開關(guān)是否松動或傳感器被粉塵遮擋,再排查傳動機(jī)構(gòu)磨損情況。

四、場景化調(diào)節(jié)方案與禁忌

1.典型場景適配示例

在半導(dǎo)體芯片抓取場景中,因芯片尺寸微小(通常5-10mm)且精度要求極高(±0.005mm),需選擇編程調(diào)節(jié)方式,同時(shí)搭配0.3-0.5N的微力控制,避免芯片損傷;新能源電池模組搬運(yùn)場景中,模組尺寸較大(150-250mm)且重量重,需采用編程調(diào)節(jié)與機(jī)械限位結(jié)合的方式,既通過編程靈活適配不同模組規(guī)格,又借助機(jī)械限位防止超程,同時(shí)設(shè)置300N的夾持力確保搬運(yùn)穩(wěn)定,精度控制在±0.1mm以內(nèi);異形塑料件分揀場景中,工件尺寸差異大且形態(tài)不規(guī)則,自適應(yīng)調(diào)節(jié)是最優(yōu)選擇,設(shè)定5N的力控閾值避免塑料件變形,同時(shí)開啟±5mm的尺寸補(bǔ)償功能,精度要求相對寬松,控制在±0.5mm即可滿足需求。

2.核心禁忌

禁止超額定行程調(diào)節(jié),如100mm行程夾爪不可設(shè)置超出該范圍的行程參數(shù),否則會導(dǎo)致伺服電機(jī)過載、滾珠絲杠變形等故障,嚴(yán)重時(shí)可能損壞夾爪本體;

避免在通電狀態(tài)下調(diào)整機(jī)械限位擋塊,通電時(shí)夾爪可能因誤觸發(fā)動作導(dǎo)致人員受傷或部件碰撞損壞,需嚴(yán)格遵循“斷電操作-通電測試”的流程;

不可忽視力控參數(shù)與行程的匹配,若行程設(shè)置過大但力控閾值過高,可能導(dǎo)致夾爪過度夾持工件,造成工件變形或表面損傷;反之,行程不足且力控閾值過低,則會出現(xiàn)抓取不穩(wěn)的問題。

實(shí)際調(diào)節(jié)分三類:機(jī)械限位調(diào)節(jié)適用于尺寸固定場景,通過調(diào)整擋塊實(shí)現(xiàn),耗時(shí)短但靈活性低;編程控制調(diào)節(jié)為自動化產(chǎn)線主流,可預(yù)設(shè)多組參數(shù),換產(chǎn)效率大幅提升;自適應(yīng)調(diào)節(jié)依托視覺與力傳感器,無需人工設(shè)參,適配異形件與多尺寸混合場景。

調(diào)節(jié)后需校準(zhǔn)(激光干涉儀檢測、零點(diǎn)重置),日常每3個(gè)月維護(hù)絲杠,高溫環(huán)境每月校準(zhǔn)編碼器。典型場景中,半導(dǎo)體芯片用編程調(diào)節(jié)(±0.005mm精度),電池模組用編程+機(jī)械限位,異形塑料件用自適應(yīng)調(diào)節(jié),同時(shí)需避免超額定行程、通電調(diào)機(jī)械限位等禁忌。