機械電動夾爪應用范圍全景:賦能多行業自動化升級

機械電動夾爪作為工業機器人的“靈巧執行終端”,通過伺服驅動、精密傳動與智能控制的融合,突破了傳統氣動夾爪“力控粗糙、適配單一”的局限,實現了從微型元件抓取到重型工件搬運的全場景覆蓋。其無需外接氣源的設計、±0.01mm的定位精度與0.1N級的力控能力,使其在電子、汽車、醫療等多行業成為自動化升級的核心裝備。本文從五大核心領域出發,解析機械電動夾爪的應用邏輯與產業價值。

一、3C電子與半導體:微米級操作守護精密制造

3C電子與半導體行業的微型化、高密度生產需求,與機械電動夾爪的精密特性高度契合,成為其最核心的應用場景:

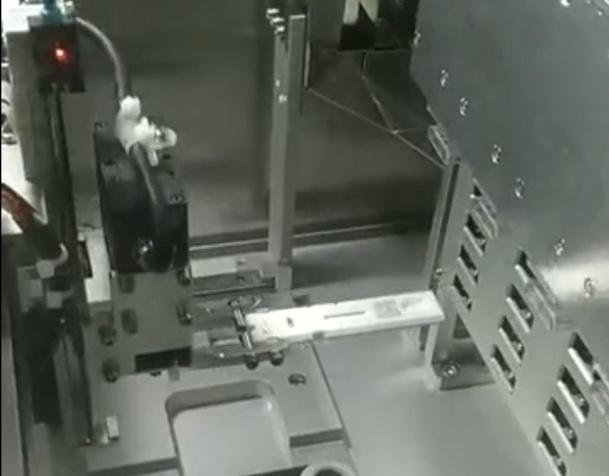

芯片與元器件裝配:在芯片封裝環節,防靜電電動夾爪以0.1-0.5N微力抓取直徑0.5mm的芯片,配合±0.01mm重復定位精度,避免靜電損傷與物理磕碰,某半導體工廠應用后芯片破損率從2%降至0.3%。智能手表組裝中,旋轉電動夾爪通過180度旋擰技術完成微型螺絲鎖付,將單件鎖付時間從3分鐘縮短至45秒,良品率提升至99.5%;

PCB板與屏幕處理:SMT貼裝后段工序中,平行電動夾爪以毫秒級響應速度完成電路板抓取,支持120次/分鐘的高頻操作,較氣動夾爪效率提升50%。OLED屏幕搬運采用恒力模式,0.5N夾持力配合軟膠指墊,徹底解決傳統夾爪導致的屏幕壓痕問題;

精密檢測輔助:在攝像頭模組檢測中,電動夾爪可帶動元件旋轉360度,配合視覺系統完成全角度缺陷檢測,檢測覆蓋率從85%提升至100%,單模組檢測時間縮短40%。

二、汽車制造與新能源:重載與精準的雙重突破

汽車制造的高負載需求與新能源產業的精密裝配要求,推動機械電動夾爪向“重載化+精準化”升級:

零部件加工與裝配:在汽車發動機缸體裝配中,電動夾爪以500N夾持力抓取20kg部件,精準對準φ5mm螺紋孔,裝配不良率降至0.1%以下。車身焊接車間,IP65防護等級的夾爪可在高溫粉塵環境中連續運行,夾持鋼板定位偏差≤0.05mm,確保焊接一致性;

新能源電池生產:電池模組搬運中,重型電動夾爪以300N以上力值穩定抓取50kg級托盤,配合機械自鎖結構,杜絕斷電墜落風險。電芯堆疊環節,夾爪以0.3N微力夾持1.2mm厚極片,通過力反饋實現精準對齊,極片錯位率從0.8%降至0.1%;

機床上下料:CNC加工中,電動夾爪支持多段速編程,“快速趨近-輕柔夾緊-平穩移送”的流程優化,使設備非加工時間縮短30%,機床利用率提升至85%以上。

三、醫療與實驗室:潔凈與精準的剛性適配

醫療行業對無菌性、精度的嚴苛要求,使機械電動夾爪成為替代人工的理想選擇:

藥品生產與包裝:在藥瓶分揀線中,食品級不銹鋼電動夾爪以1N夾持力抓取玻璃瓶,無油污設計滿足GMP規范,分揀效率達150瓶/分鐘,破損率僅0.08%。膠囊灌裝環節,夾爪通過視覺聯動實現異形膠囊篩選,分揀準確率達99.95%;

醫療器械組裝:手術腹腔鏡裝配中,IP67級電動夾爪以±0.005mm精度抓取光學鏡片,配合無菌硅膠指墊,避免污染物殘留,密封面貼合誤差控制在0.01mm以內。輸液泵閥芯組裝采用力位混合模式,1N壓裝力確保閥芯密封性能;

實驗室自動化:在高通量篩選中,電動夾爪精準搬運培養皿與試管,0.1N力控避免薄壁玻璃破損,同時通過標準化動作保障實驗重復性,將人工操作誤差從5%降至0.5%。

四、食品加工與包裝:柔性抓取兼顧安全與效率

食品行業的潔凈需求與多形態物料處理需求,使機械電動夾爪的優勢充分凸顯:

原料分揀與處理:在水果加工線中,電動夾爪以1-3N柔性力抓取草莓、藍莓等易損食材,配合視覺識別區分成熟度,分揀效率達800件/小時,破損率控制在0.5%以下。肉類加工中,不銹鋼夾爪耐清洗腐蝕,滿足食品衛生標準;

包裝與碼垛:薯片包裝環節,電動夾爪以0.2秒快速開合能力支撐120次/分鐘節拍,0.3N夾持力避免包裝袋破損,廢品率降至0.3%。藥盒碼垛時,夾爪通過位置編程實現多層整齊堆疊,倉儲空間利用率提升30%;

潔凈環境適配:烘焙車間中,無油潤滑的電動夾爪杜絕污染風險,配合高溫耐受設計,可在60℃環境下連續運行,維護周期延長至6個月。

五、物流倉儲與智能制造:柔性適配多品類需求

物流倉儲的多品類物料與柔性生產需求,推動機械電動夾爪向“視覺協同+快速響應”升級:

小件分揀與流轉:電商分揀中心,電動夾爪與3D視覺聯動,自動識別包裹尺寸與材質,動態調整夾持力——紙箱設10-20N,布袋設20-50N,分揀準確率達99.9%,單日處理量超12萬件。電子元器件倉儲中,夾爪精準抓取微小零件,配合貨架系統實現自動出入庫;

異形件搬運與碼垛:管材物流中,三指電動夾爪對心抓取工件,通過旋轉調整姿態后碼垛,碼垛密度提升30%,人工成本降低55%。汽車零部件倉儲中,夾爪適配不同規格軸承與螺栓,換產僅需調用預設參數,切換時間從1小時縮短至10秒;

人機協同作業:在小型物料處理工位,輕量化電動夾爪適配協作機器人,無需安全圍欄即可與工人協同作業,補料效率提升30%,車間空間節省40%。

總結

機械電動夾爪的應用核心在于“場景化適配能力”——既滿足3C電子的微米級精度需求,又適配新能源的重載要求;既符合醫療食品的潔凈標準,又能應對物流倉儲的多品類挑戰。其通過“精準控制+柔性調節+環境適配”的綜合優勢,將分散的生產工序整合為一體化操作,大幅提升生產效率與產品質量。隨著AI算法與多傳感器融合的發展,機械電動夾爪正從“執行工具”升級為“智能節點”,未來在航空航天精密裝配、深海設備維修等高端領域,其應用邊界將持續拓展,為智能制造注入更強勁的動力。