工業機器人伺服電動夾爪:技術解析與場景落地指南

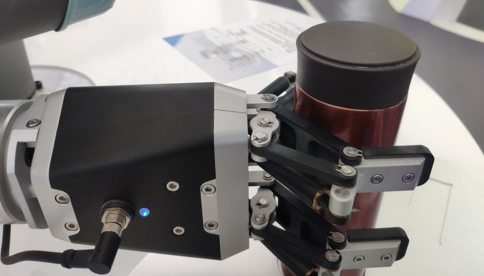

作為工業機器人的“精準執行終端”,伺服電動夾爪憑借伺服系統的閉環控制能力,實現了夾持操作從“功能實現”到“精準可控”的升級。與普通電動夾爪相比,其核心優勢在于通過伺服電機、精密傳動與智能算法的深度融合,破解了傳統夾爪精度不足、響應滯后、適配性差等痛點。從半導體晶圓搬運到汽車重載裝配,伺服電動夾爪正成為智能制造中“人機協同”與“精密操作”的核心支撐。本文從技術原理、核心特性、選型邏輯到行業應用,全面解析這一關鍵裝備的技術價值與落地路徑。

一、技術內核:伺服驅動的閉環控制原理

伺服電動夾爪的精準性源于“電機-傳動-傳感-控制”的閉環系統架構,其工作流程可拆解為三個核心環節:

驅動層:以伺服電機為動力核心,將電能轉化為機械扭矩,通過行星減速器放大驅動力矩,配合滾珠絲桿、齒輪齒條等傳動機構,將旋轉運動轉化為夾爪的直線開合運動。例如平行開合型夾爪采用雙導軌-滾珠絲桿結構,確保爪指運動軌跡嚴格平行,重復定位精度達±0.01mm;

感知層:內置17位以上高精度編碼器與力傳感器,實時采集夾爪位置(分辨率0.001mm)與夾持力(精度0.1N)數據,每1ms向控制器反饋一次狀態信息,形成“指令-執行-反饋”的閉環鏈路;

控制層:通過EtherCAT或CANopen總線接收機器人控制器指令,采用PID算法動態調節電機電流,實現力、位、速三參數的實時優化。當夾持力偏差超過0.5N或位置偏差超0.02mm時,系統可在10ms內完成修正。

二、核心特性:超越傳統夾爪的四大技術突破

伺服電動夾爪的競爭力體現在對普通電動夾爪與氣動夾爪的全面超越,尤其在精度、響應、適配性上形成顯著優勢:

力位雙控精度:依托伺服系統的扭矩調節能力,實現0.1-500N無級力控,夾持力波動可控制在±0.5N以內,配合±0.005mm的重復定位精度,既能以0.3N微力抓取半導體芯片,又能以300N力夾持汽車變速箱殼體。某芯片封裝廠應用后,工件破損率從0.8%降至0.15%;

高速響應性能:伺服電機響應頻率≥1kHz,夾爪開合動作延遲≤15ms,空載運行速度可達1m/s,在3C電子裝配線中支持120次/分鐘的高頻抓取,較氣動夾爪效率提升50%;

柔性適配能力:支持10組以上參數預設,可通過編程切換“恒力模式”“位置模式”“自適應模式”,配合可更換爪指(軟膠/金屬/仿形設計),5分鐘內完成從玻璃基板到金屬零件的抓取切換,適配±5mm的工件尺寸公差;

安全可靠設計:具備斷電自鎖功能(螺旋絲桿型結構),夾持狀態下無需持續供電,同時符合ISO/TS 15066安全標準,碰撞力超過50N時自動停機,在人機協同工位可省去安全圍欄,節省40%車間空間。

三、選型指南:六大參數與五步匹配法

精準選型是發揮伺服電動夾爪性能的前提,需建立“參數量化+工況適配”的評估體系:

1.六大核心參數選型要點

夾持力:按“工件重量×加速度系數×安全余量(1.3-1.5倍)”計算,如5kg工件在1.5g加速度下需112.5N夾持力,應選擇150N級型號;

開口行程:需覆蓋工件最大尺寸+20%余量,抓取直徑30mm的軸承應選行程≥36mm的夾爪;

定位精度:精密裝配需≤0.05mm,普通搬運可放寬至±0.1mm,避免過度追求高精度導致成本浪費;

防護等級:粉塵車間選IP65,潮濕環境需IP67,焊接工位需加防飛濺護罩;

通訊接口:優先匹配機器人控制器協議,EtherCAT適用于高速協同場景,IO控制適配簡單工序;

壽命指標:核心部件壽命需≥1000萬次,高節拍場景應選擇行星滾柱絲桿傳動結構。

2.五步工況匹配流程

Step1:解析工件特性(尺寸/重量/材質),如易碎品需軟爪+低力控,異形件需定制仿形爪;

Step2:明確動作需求(抓取頻率/精度要求/復合功能),裝配工序需集成旋轉功能,分揀工序側重高速響應;

Step3:評估環境條件(溫濕度/污染物/電磁干擾),高溫車間(60℃以上)需選耐高溫伺服電機;

Step4:驗證安裝約束(法蘭尺寸/空間限制),確保夾爪全開時不與周邊設備干涉;

Step5:核對控制兼容性(協議/驅動資源),避免出現“設備孤島”問題。

四、行業落地:典型場景的應用方案

伺服電動夾爪的技術特性使其在多行業形成差異化應用優勢:

1.半導體制造:晶圓無損搬運

選用平行開合型伺服夾爪(±0.005mm精度,0.1-10N力控),配備防靜電爪指,采用恒力模式夾持8英寸晶圓,力控精度±0.2N,避免硅片表面劃痕,配合潔凈室專用潤滑脂,滿足Class 100潔凈度要求。某晶圓廠應用后,搬運良率提升至99.98%。

2.汽車零部件:重載裝配

采用連桿增力型夾爪(500N夾持力,力放大倍數4倍),抓取20kg的剎車卡鉗,通過力位混合控制實現“快速趨近-精準對接”,裝配孔位對準誤差≤0.1mm,單工位節拍從20秒縮短至12秒。

3.食品包裝:潔凈抓取

選用IP67防護等級的螺旋絲桿型夾爪,食品級不銹鋼機身配合硅膠爪指,在餅干包裝線中實現0.5N恒力夾持,避免餅干碎裂,同時無油污泄漏,符合GMP規范,維護周期從3個月延長至6個月。

4.物流分揀:柔性識別

搭載視覺系統的齒輪齒條型夾爪,通過圖像識別自動調用“紙箱/布袋/塑料瓶”的預設參數,開合速度根據重量調節(輕物500mm/s,重物200mm/s),分揀準確率達99.9%,日均處理量12萬件。

總結

工業機器人伺服電動夾爪的核心價值,在于將伺服驅動的精準控制能力轉化為生產場景的實際效益——既解決精密制造的“微米級”操作難題,又滿足重載場景的“穩定性”需求,同時通過柔性適配降低多品種生產的切換成本。隨著多傳感器融合與AI算法的應用,其正從“執行工具”升級為“智能終端”,可自動識別工件并優化抓取參數。未來,在伺服電機小型化與材料輕量化的推動下,其應用將進一步拓展至醫療手術、太空裝配等高端領域,持續重塑智能制造的執行標準。