電動夾爪可以擰螺母嗎?技術實現與場景應用全解析

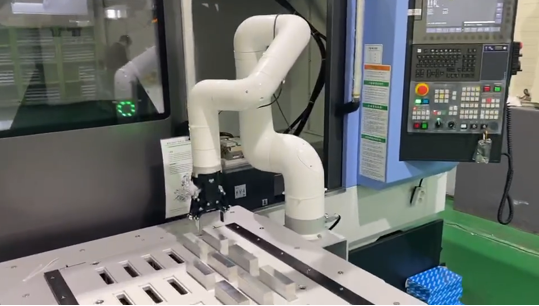

在工業裝配場景中,螺母擰緊是保障產品結構穩固的關鍵工序,從微型電子設備的M1螺母到汽車底盤的M24重型螺母,均對擰緊精度與穩定性有嚴格要求。傳統擰緊多依賴電批、沖擊扳手等專用工具,需與夾持設備配合使用,流程繁瑣且適配性有限。而電動夾爪憑借“夾持+旋轉”一體化設計與精準控制能力,已實現螺母擰緊功能,成為集抓取、定位、擰緊于一體的多功能執行部件。本文將從技術原理、核心優勢、場景適配等維度,全面解析電動夾爪擰螺母的可行性與應用價值。

一、技術原理:電動夾爪實現擰螺母的核心支撐

電動夾爪之所以能完成擰螺母作業,本質是在其原有夾持功能基礎上,通過“旋轉驅動模塊+閉環控制體系”的協同作用,實現夾持定位與扭矩輸出的精準配合,核心技術支撐包括三點:

1.雙電機協同驅動結構

高端電動夾爪采用“夾持電機+旋轉電機”的雙電機設計:夾持電機通過絲杠傳動實現夾爪開合,產生0.1-1000N的夾持力,確保穩定夾住螺母六角面或套筒;旋轉電機搭載精密減速器,可輸出0.05-200N?m的扭矩與500-3000rpm的轉速,為擰緊動作提供動力源。在汽車變速箱螺母擰緊場景中,夾持電機以80N力值固定螺母套筒,旋轉電機輸出150N?m扭矩完成擰緊,雙電機響應延遲≤10ms,保證動作銜接流暢。

2.扭矩與角度雙閉環控制

依托伺服系統與高精度傳感器,電動夾爪可實現扭矩與角度的雙重精準控制。扭矩傳感器精度達±1%,能實時監測擰緊過程中的力值變化;角度編碼器可記錄旋轉圈數與角度,分辨率達0.1°。通過雙閉環算法,夾爪能按預設參數完成擰緊——例如擰緊電子設備M3螺母時,可設置“100rpm轉速擰入3圈(角度1080°)后,切換至50rpm并以2N?m扭矩收尾”,確保螺母既不會過松脫落,也不會過緊導致螺紋損壞。

3.多功能末端執行器適配

夾爪末端可搭載定制化執行器,適配不同規格螺母:針對微型螺母,采用三爪式精密夾頭,夾持直徑范圍1-10mm,重復定位精度±0.01mm;針對重型螺母,配備帶防滑齒的套筒夾頭,可承受500N以上的反作用力;特殊場景還可安裝磁性夾頭,防止小尺寸螺母掉落。某3C工廠通過更換不同夾頭,實現M1-M8規格螺母的全覆蓋擰緊,設備利用率提升40%。

二、核心優勢:電動夾爪擰螺母的獨特價值

相較于電批、沖擊扳手等傳統工具,電動夾爪在擰螺母作業中展現出三大突出優勢,更適配現代柔性生產需求:

1.一體化作業,縮減流程成本

電動夾爪可完成“抓取螺母-移送至螺孔-定位對準-擰緊固定”全流程操作,無需額外配置夾持設備與搬運機器人。在新能源電池模組裝配線中,傳統方案需“機械臂抓取+電批擰緊”兩套設備配合,而電動夾爪單機即可完成作業,設備投入成本降低50%,裝配節拍從12秒/個縮短至6秒/個。

2.柔性適配多規格,換產效率更高

支持扭矩、轉速、夾持力參數的一鍵切換,無需更換機械部件即可適配不同規格螺母。某家電工廠切換M5與M8螺母擰緊作業時,電動夾爪通過預設參數庫調用對應程序,換產時間僅需3分鐘;而傳統電批需更換批頭與調整扭矩扳手,換產耗時超30分鐘,單日多品種生產時效率優勢尤為明顯。

3.智能防錯與數據追溯,保障擰緊質量

內置的智能算法可實現多重防錯:通過視覺識別確認螺母規格與螺孔位置,避免錯擰;監測擰緊過程中的扭矩斜率,識別滑牙、浮鎖等異常并報警;完成后自動記錄扭矩值、角度、時間等數據,上傳至MES系統形成追溯日志。在汽車發動機裝配中,該功能使螺母擰緊不良率從0.8%降至0.05%,年節約返工成本超50萬元。

三、場景應用:不同行業的擰緊策略與案例

電動夾爪的擰緊功能已廣泛應用于多行業,需結合場景特性制定針對性策略:

1.3C電子行業:微力精密擰緊

針對手機、電腦等微型設備的小規格螺母(M1-M3),采用“低扭矩+慢轉速”策略:扭矩控制在0.05-1N?m,轉速設500-1000rpm,配合力位協同控制,確保擰緊過程中不損傷電路板。某智能手機生產線使用電動夾爪擰緊主板固定螺母,合格率達99.97%,單日產能較傳統電批提升50%。

2.汽車制造行業:重載穩定擰緊

對于底盤、變速箱等關鍵部件的重型螺母(M10-M24),采用“分段擰緊+過載保護”策略:先以2000rpm高速擰入,扭矩達目標值80%時切換至500rpm低速收尾,同時設置扭矩超1.2倍目標值時自動停機。比亞迪某生產線用電動夾爪擰緊電池模組固定螺母,單工位日處理1200個工件,無一次因擰緊問題導致的返工。

3.家電裝配行業:批量高效擰緊

針對空調、冰箱的標準化螺母(M4-M8),采用“多軸協同+角度控制”策略:雙爪電動夾爪可同時擰緊兩個螺母,通過角度控制(設定擰入4圈)保證一致性。某空調工廠使用該方案后,壓縮機固定螺母裝配時間從45秒壓縮至18秒,單線日產能增加1200臺。

四、操作要點:確保擰緊效果的關鍵注意事項

使用電動夾爪擰螺母時,需注意三點核心要點,避免質量問題與設備損耗:

1.精準匹配扭矩參數

根據螺母規格與裝配要求設定扭矩,預留5%-10%的安全余量:例如M5不銹鋼螺母的標準擰緊扭矩為5N?m,實際設置應為5.25-5.5N?m,防止因摩擦系數波動導致緊固不足。每季度需用扭矩檢定儀校準,確保實際輸出誤差≤±1%。

2.合理選擇末端夾頭

光滑表面的螺母優先選用三爪夾頭,粗糙表面或重型螺母選用帶防滑齒的套筒夾頭,微型螺母建議搭配磁性夾頭。夾頭與螺母的配合間隙需≤0.1mm,避免擰緊過程中打滑導致螺母損壞。

3.優化擰緊工藝曲線

根據螺紋類型調整工藝:自攻螺紋采用“擰緊+反松+擰緊”模式,先攻絲再排屑最后緊固;普通螺紋采用“兩步擰緊”,高速擰入后低速收尾。在有碎屑的場景中,反松角度建議設180°,確保碎屑排出不影響擰緊精度。

總結

電動夾爪不僅可以擰螺母,更憑借一體化作業、柔性適配、智能管控的優勢,成為擰緊作業的升級方案。其核心價值在于打破了“夾持工具”與“擰緊工具”的功能邊界,通過雙電機驅動與閉環控制技術,實現了從抓取到擰緊的全流程精準管控。從3C電子的微型擰緊到汽車行業的重載緊固,電動夾爪正以其多功能性與高適配性,重塑工業裝配的效率與質量標準。隨著自適應編程等技術的發展,未來電動夾爪將實現“自動識別螺母規格-自主生成擰緊策略”的智能作業模式,進一步降低人工干預成本。